Użytkowanie maszyn, urządzeń czy linii produkcyjnych wiąże się z koniecznością przeprowadzenia dostosowania i/lub modernizacji.

DOSTOSOWANIE MASZYN, URZĄDZEŃ I LINII

Dostosowanie maszyn, urządzeń lub linii produkcyjnych to czynności, które wynikają np. z obowiązujących przepisów czy norm.

Zarówno przepisy unijne jak i krajowe nakładają na pracodawcę obowiązek dostosowania maszyn do wymagań minimalnych dotyczących bezpieczeństwa i higieny pracy. Obowiązkowi temu podlegają wszystkie maszyny zakupione przed 1 stycznia 2003r.; w takich przypadkach dostosowanie powinno mieć miejsce do 1 stycznia 2006r. Jeśli z jakiejkolwiek przyczyny dostosowanie nie zostało wykonane, pracodawca ma obowiązek je przeprowadzić możliwie jak najszybciej.

Podstawą wszystkich działań zmierzających do dostosowania jest właściwa dokumentacja. W przypadku jej braku, przedsiębiorca ma obowiązek odnalezienia wytwórcy danej maszyny w celu pozyskania dokumentacji, by móc dostosować maszynę zgodnie z rozporządzeniem. Niedopuszczalna jest obsługa przez pracowników maszyn nie spełniających przepisów.

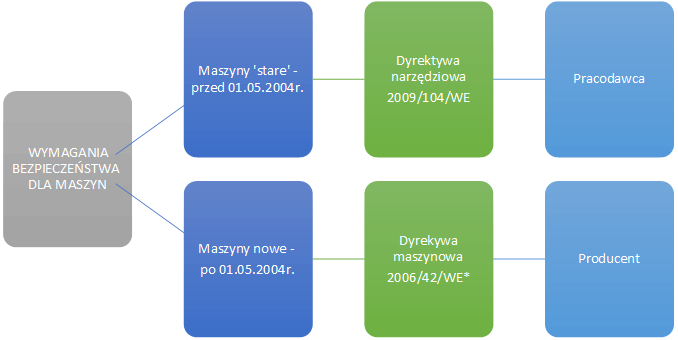

Z punktu widzenia odpowiedzialności za dostosowanie maszyn do wymagań bezpieczeństwa, stosuje się 2 różne dyrektywy:

* jeśli maszyna była wyprodukowana np. w 2006 to do końca grudnia 2009 – obowiązywała dyrektywa 98/37/WE.

DOSTOSOWANIE MASZYN, URZĄDZEŃ I LINII – etapy procesu

- 1. Wybór specjalistycznej firmy lub zebranie zespołu specjalistów w przedsiębiorstwie, w tym m.in. mechanika, specjalisty BHP.

- 2. Ocena zgodności użytkowanej maszyny pod kątem minimalnych wymagań bezpieczeństwa, zgodnie z rozporządzeniem, wskazanie niezgodności i określenie sposobów ich rozwiązania.

- 3. Wprowadzenie koniecznych zmian na maszynie określonych wcześniej przez zespół.

- 4. Przygotowanie dokumentacji potwierdzającej zgodność maszyny z minimalnymi wymaganiami bezpieczeństwa.

- 5. Dokumentacja ta powinna być przechowywana przez pracodawcę przez 5 lat od terminu zakończenia kontroli.

- 6. Dokumentacja może również być rutynowo weryfikowana przez organy kontroli i nadzoru, jak również przy ustalaniu okoliczności przyczyn wypadków przy pracy.

MODERNIZACJA MASZYN, URZĄDZEŃ I LINII

Modernizacja to pojęcie szersze niż „dostosowanie”, obejmujące również zmiany funkcjonalności maszyn, przywrócenie ich sprawności, unowocześnienie lub spowodowanie, że będą bardziej wydajne.

MODERNIZACJA MASZYN, URZĄDZEŃ I LINII – kompleksowość usługi

Prace modernizacyjne powinny obejmować pełen zakres usługi: od projektu do wdrożenia. Wtedy inwestor może mieć pewność, że firma wykonawcza będzie miała pełną kontrolę na całością procesu.

Dlatego ważne jest, by projekt dostosowania maszyn i urządzeń powierzyć w ręce ekspertów, z dużym, specjalistycznym doświadczeniem w obszarze modernizacji maszyn i linii produkcyjnych. Pozwoli to na precyzyjne planowanie terminów oraz czasu ich realizacji.

Ważne, by zespół wykonujący modernizację, w trakcie ustalania koncepcji brał pod uwagę nie tylko założenia przedstawione przez kierowników projektu, ale również wygodę pracy operatorów czy łatwość napraw wykonywanych przez utrzymanie ruchu.

MODERNIZACJA MASZYN, URZĄDZEŃ I LINII – kiedy przeprowadzić?

- 1. Maszyna działająca poprawnie może wymagać pewnych modernizacji w wyniku:

- a. Zmiany przepisów mówiących o zasadach jej użytkowania

- b. Zmiany potrzeb producenta

- c. Wycofania z produkcji komponentów, na których pracuje dana maszyna

- d. Zmiany przepisów określających konkretnie parametry wytwarzanych dóbr

- e. Dostępne nowsze technologie, poprawiające wydajność

- 2. Maszyna, która uległa awarii, może być poddana modernizacji w celu wymiany uszkodzonych komponentów na nowe modele, przez co zostanie przedłużona jej żywotność oraz efektywność.

Modernizacje maszyn, urządzeń i linii produkcyjnych można dokonać pod kątem bezpieczeństwa jak i funkcjonalnym.

MODERNIZACJA MASZYN, URZĄDZEŃ I LINII – pod kątem bezpieczeństwa obejmuje m.in.:

- Modyfikowanie układów bezpieczeństwa

- Modyfikowanie wygrodzeń maszyn i osłon bezpieczeństwa

- Dokładanie kurtyn świetlnych, skanerów laserowych bezpieczeństwa i innych elementów bezpieczeństwa ochronnych

Konieczność modernizacji pod kątem bezpieczeństwa może wynikać z głębokiej funkcjonalnej modernizacji, która spowodowała powstanie nowego ryzyka na maszynie poprzez dodanie nowych elementów maszyny lub zintegrowanej z nową maszyną lub maszyną nieukończoną. W takim przypadku powyższa sytuacja może powodować konieczność dostosowania starej maszyny do zasadniczych wymagań bezpieczeństwa określonych w Dyrektywie Maszynowej 2006/42/WE.

MODERNIZACJA MASZYN, URZĄDZEŃ I LINII – pod kątem funkcjonalnym obejmuje m.in.:

- Modyfikowanie i kompleksowa wymiana układów sterowania maszyn wg dyrektywy maszynowej

- Rozbudowanie funkcjonalności maszyn

- Rozbudowanie układów elektrycznych, pneumatycznych czy hydraulicznych

- Wymiana napędów na nowoczesne serwonapędy

- Dołożenie stanowisk zrobotyzowanych

- Dokładanie wizyjnych stacji kontroli

- Odnawianie starych maszyn

- Modyfikowanie systemów transportu produktu – transportery łańcuchowe, taśmowe, rolkowe

- Poprawa wydajności i jakości maszyny

- Wykonywanie i rozbudowanie systemów SCADA

Modernizacje stają się koniecznością. Nie tylko z powodu wycofywania przestarzałych elementów, ale coraz częściej w celu zwiększenia wydajności pracy.