Всё более полная и роботизация промышленности становится очевидным фактом: она является результатом нашего стремления к повышению производительности производственных процессов при одновременном снижении издержек производства.

Однако человека и его роль невозможно заменить на 100% и, к сожалению, работник в любой момент может оказаться в непосредственной близости от опасных машин.

Соблюдение требований техники безопасности и гигиены труда на предприятии является законным обязательством работодателя и работника. Работодатель отвечает за идентификацию опасностей, имеющихся в данной рабочей среде, их устранение или ограничение риска их появления таким образом, чтобы взаимодействие в формате человек-машина гарантировало максимальный уровень безопасности.

Первым шагом, направленным на соответствующую оценку безопасности машин и/или производственных линий с точки зрения безопасности для лиц, которые с ними работают, является АУДИТ БЕЗОПАСНОСТИ.

Цели АУДИТА БЕЗОПАСНОСТИ:

- 1. Тщательная оценка риска.

Идентификация необходимости в выполнении аудита отдельных машин с учётом всех составных элементов машины и/или производственной линии. - a. Проверка машин и оборудования на предмет их использования по назначению.

- б. Анализ системы управления и безопасности, напр., проверка соответствия действительности документации машины.

- в. Оценка правильности изготовления и монтажа стационарных защитных щитов, блокирующих и управляющих устройств.

- г. Оценка правильности изготовления и монтажа так называемых стационарных средств доступа к машинам – лестниц, балюстрад, ступеней, платформ.

- д. Оценка правильности функционирования использованных элементов обеспечения безопасности: датчики безопасности, кнопки СТОП-Авария, тросовые выключатели безопасности, Pre-Start, перезапуск, бесшумный режим и прочие).

- е. Оценка уровня освещения производственного цеха и рабочих мест операторов.

- ж. Анализ требуемых руководств по эксплуатации устройства и должностных инструкций.

- 2. Подготовка предложений в области устранения несоответствий, требующих выполнения коррективных мероприятий с целью обеспечения безопасности лиц, работающих с машинами.

- a. Предложения по размещению средств обеспечения безопасности.

- б. Описание выполнения или изменения имеющейся системы безопасности с учётом утверждённого уровня обеспечения безопасности.

- в. Указание на отсутствие и/или недостатки в технической документации с рекомендациями, позволяющими устранить эти недостатки.

- г. Представление примеров правильных технических решений, касающихся системы управления в соответствии с нормами, или предлагаемых ведущими производителями подсистем промышленной электроники.

- 3. Выполнение электрических измерений и измерений уровня шума.

- 4. Выполнение противопомеховых измерений ЭМС (электромагнитной совместимости).

- 5. Комплексная поддержка в области адаптации машин /производственных линий в соответствии с требованиями действующих директив на основании рекомендаций, указанных в отчёте о ПРОВЕРКЕ БЕЗОПАСНОСТИ.

- 6. Подготовка или верификация процедур LOTO – Lockout-Tagout.

- 7. Проверка распределения температур в шкафах управления с целью оценки состояния установленного оборудования и заблаговременного выявления неисправней или несоответствующего подбора; поддержка при подборе соответствующей системы охлаждения шкафов.

- 8. Выполнение полного анализа риска машин/производственных линий для производителей с учётом действующих правил и положений законодательства.

- 9. Проведение контрольной проверки и выдача подтверждения соответствия требованиям действующих директив после подтверждения соответствия внедрённых технических решений действующим требованиям.

Automatech сотрудничает с многочисленными поставщиками компонентов ведущих производителей промышленной автоматики. В наших отчётах, в соответствии с текущим уровнем знаний и опытом экспертов, мы предлагаем возможные технические решения, что во многих случаях позволяет ускорить и облегчить процесс адаптации машин для нужд конечных пользователей.

Ниже приводятся отдельные статистические данные, демонстрирующие сущность проблемы безопасности труда.

Согласно данным Государственной инспекции труда, в 2017 году:

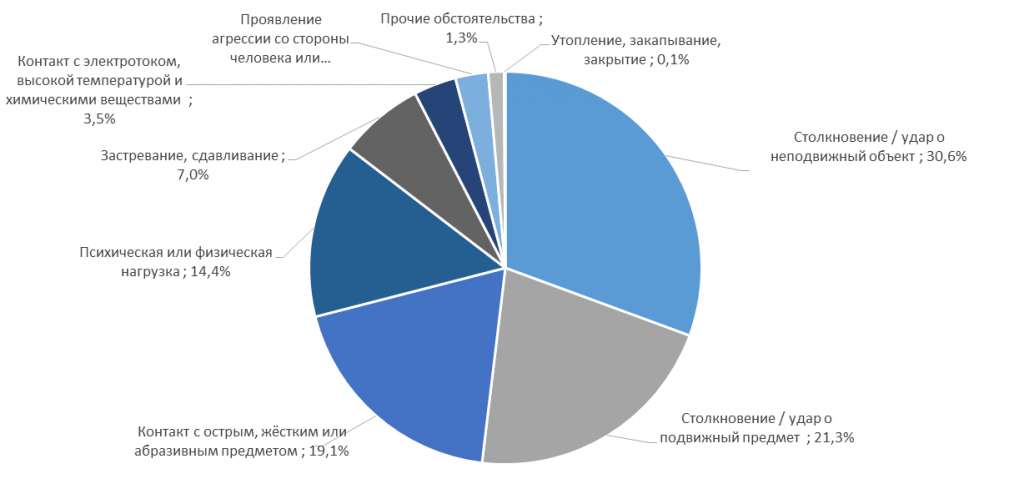

- Преобладающей группой обстоятельств, вызывающих возникновение травм у пострадавшего лица, являлось столкновение с неподвижным объектом или удар о такой объект (30,6% всех случаев).

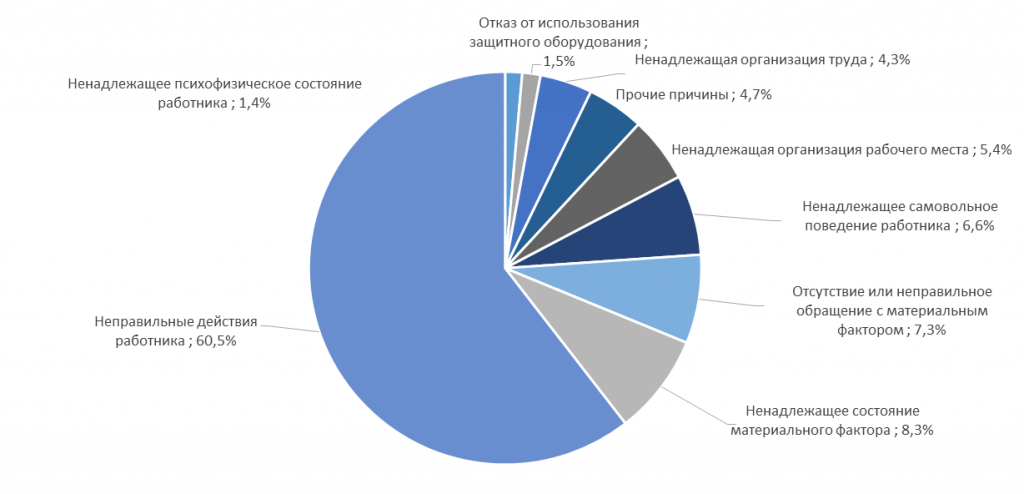

- Причиной более чем 2/3 всех несчастных случаев на производстве являются неправильные действия работника.

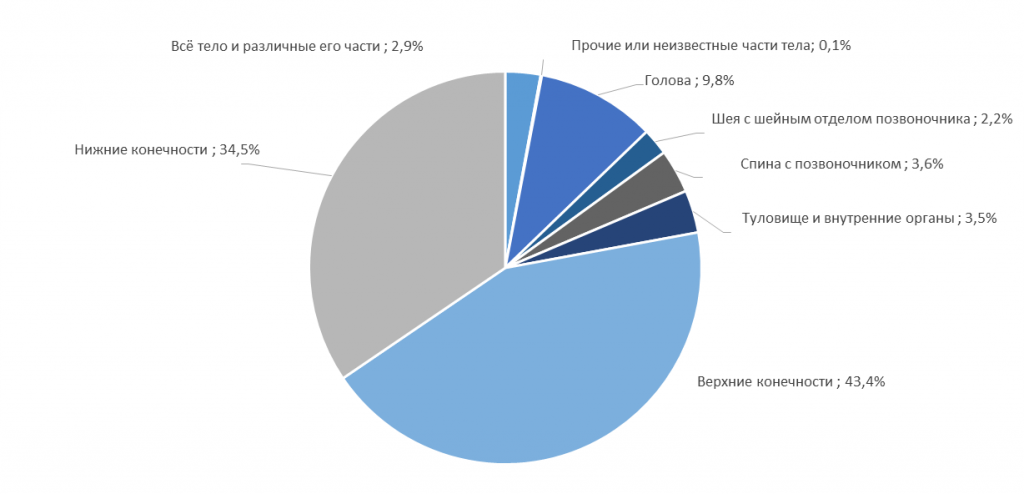

- 77,9 лиц, пострадавших в результате несчастных случаев на производстве, получили травмы конечностей.

Диаграмма 1. Обстоятельства, приводящие к получению травм

Диаграмма 2. Причины несчастных случаев на производстве

Причинами несчастного случая являются любые нарушения и несоответствия, которые или косвенно поспособствовали возникновению несчастного случая, связанные с материальными (техническими) факторами, с организацией труда и рабочего места и с работником.

Диаграмма 3. Место расположения травмы